Hallo Paddy,

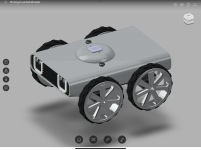

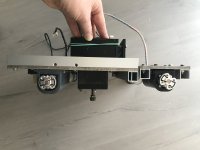

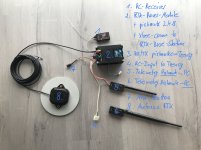

die „Vorderachse“ hat 7 Zahnräder. In den äußeren Zahnrädern ist ein 10mm senkrechtes Rohr befestigt, welches in einen Zylinder mündet, in welchem die Motoren befestigt sind. Es schwenken also bei Lenkeinschlag die Motoren mit. Das mittlere Zahnrad war einst angetrieben von verschiedenen Servos und von einem Stepper-Getriebemotor. Das ist eine lange Leidensgeschichte. Die restlichen Zahnräder überbrücken nur die Distanz/Spurbreite. Außerdem sitzt auf dem mittleren Zahnrad ein spezielles Poti (für, ich glaube, 1 Mio. Bewegungen). Das Poti gibt die Info über den aktuellen Lenkwinkel. Das mit den Servos und Steppermotoren können wir abkürzen, die Servos sterben den Hitzetod, der Stepper ist zu schwach oder zu langsam. Das ganze wird von einer Quertraverse gehalten.

Aktuell - und diese Lösung hält - sind die Räder nur noch durch die sieben Zahnräder mechanisch gekoppelt. Diese Kopplung erlaubt 180 Grad Lenkeinschlag, was bei einem Traktor nicht erforderlich ist. Also könnte man die Räder auch über eine Spurstange oder einen Riemen, ein Gurtband oder ähnlich koppeln.

Die Lenkbewegung entsteht durch die individuelle Ansteuerung der Räder (in meinem Fall: DC-Getriebemotor, Brushed). Der Mäher hat 4 Motoren. Denkbar wäre auch ein Frontantrieb. Das Programm bestimmt die Bahnkurve und berechnet den Lenkwinkel, der resultiert. Weicht der Ist-Lenkwinkel vom Soll ab, wird auf die Vorderräder ein zusätzliches Moment gegeben (mehr PWM, oder mehr RPM, wie man will), linkes Rad und rechtes Rad im Vorzeichen invertiert. Dadurch drehen sich die Räder = lenken.

Für die aktuelle Konstruktion gibt es Fusion 360 Konstruktionsunterlagen. Die benötigten Teile kommen aus dem Baumarkt oder 3D-Drucker.

Der erste Prototyp hatte eine Spurstange. Das war beim Mäher von Nachteil, weil der Standard-Code aufgrund der größeren Wendewinkel stark überarbeitet werden mußte. Grundsätzlich funktioniert das aber, man braucht halt mehr Betriebszustände.

Ein ganz zentraler Punkt ist das Fahrzeuggewicht. Wenn das Gewicht hoch ist, versagen die üblichen Antriebe (weil zu schwer, zu schwach, zu langsam, zu klein, zu viele Störsignale). Ich hatte einen Futaba-Servo, den größten, den sie haben ( 20Kg/cm / 250€ ), der lief toll, super schnell, präzise, brauchte eine extra gepufferte, separate Stromversorgung und war nach einem Tag kaputt ( das 2x ).

Daher ist meine Empfehlung keinen separaten Antrieb zu verwenden.

Wenn Du mehr Details brauchst - kein Problem.

Gruß Fürst Ruprecht

die Bilder sind evtl. nicht letzter Stand, nur zum Eindruck gewinnen